揚州阿爾瑪紡織機械廠

聯系人:卜經理

電話:13852794454

傳真:0514-86238389

地址:江蘇省揚州市江都區真武鎮楊莊北工業園內

揚州阿爾瑪紡織機械廠

聯系人:卜經理

電話:13852794454

傳真:0514-86238389

地址:江蘇省揚州市江都區真武鎮楊莊北工業園內

傳統的簾子線加捻是采用環錠加捻系統,該系統加捻過程分為初捻和復捻,即先對單股原絲加上初捻,然后再由復捻機進行反向合股加捻。傳統加捻系統存在著諸多問題:卷裝小、接頭多;效率低、生產成本高;占地面積大;合股工序長,易造成簾子線強損大。因此,該加捻系統已不能滿足生產高質量輪胎簾子線的要求。為解決傳統環錠加捻系統存在的問題,國外早已研制出了新型直捻法,即將兩股原絲在一臺機器上完成簾子線的合股加捻過程。雖然國內一些廠家已陸續生產出簾子線直捻機,但在錦綸66簾子線加捻系統中使用很少。本文介紹了國產直捻機在錦綸簾子線加捻中的應用情況。

生產過程和技術改進

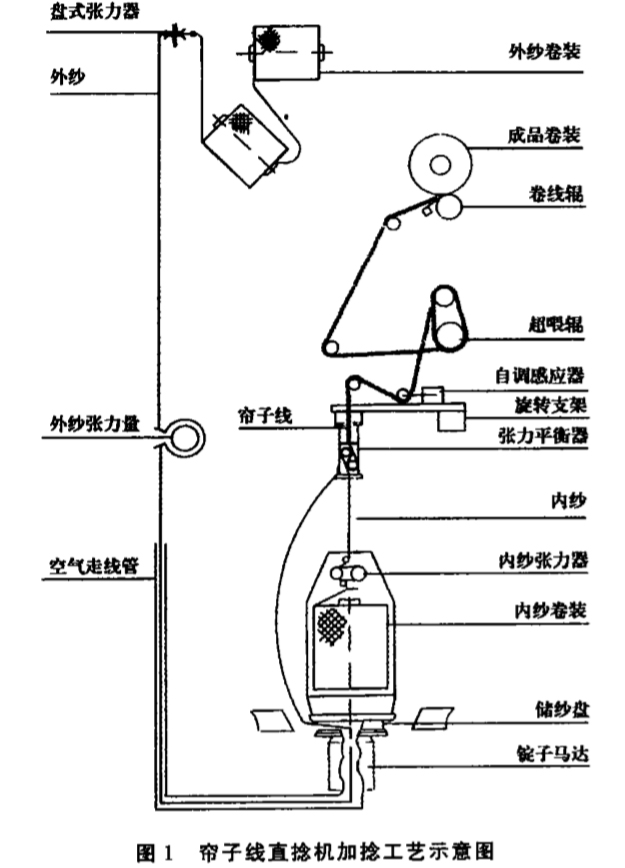

1直捻過程根據紗線的兩股結構,加捻設備需要安裝2個供紗卷裝。一個卷裝是由機器上部的妙架紗(外紗)提供,另一個卷裝是由置于機器錠罐中的錠罐紗(內紗)提供。外紗從紗架上抽出,經過外紗張力器、導絲管,由錠子底部空心軸進人,從儲紗盤將紗送出來,通過加捻盤的邊緣面到達錠罐上方的紗線張力平衡器中。由于錠子的高速旋轉而帶動張力平衡器同步旋轉,紗線在儲紗盤上纏繞大約一周后,在錠罐周圍自然形成一個旋轉的氣圈。內紗經過內紗張力系統沿錠子軸心線垂直向上到達旋轉的張力平衡器,與

外紗一起加捻,加捻后的線經過絞盤裝置、長度補償桿、橫動導絲器,交叉卷繞在由摩擦滾筒驅動的筒管上,從而完成整個過程。

機械技術改進

(1)儲紗盤經一段時間的使用極易發毛造成絲線磨損。究其原因,儲紗盤經噴瓷處理,表面有許多透氣性的微小顆粒,再加上噴瓷強度不夠,從而導致儲紗盤耐磨性較差。因此,我們建議廠家改變儲紗盤的表面處理方法,先將其拋光。

再氧化生成硬度較高的三氧化二鋁。使用改進后的儲紗盤,絲線擦傷明顯減少,效果良好。

(2)原來直捻機錠罐尺寸較小,造成個別品種的原絲滿筒時無法使用。我們對現有錠罐進行改造,將錠罐直徑由25。m改為28cm,滿足了現實生產需要。

(3)勻捻器是在加捻部位平衡外紗和內紗的張力差異、簾子線兩股單線張力一致的裝置,是進:、 氣行平衡加捻的關鍵部件。由于勻捻器為高速回轉件,四個導絲小轉子的靈活性及外徑公差直接影響著內外簾子線張力,進而影響簾子線的斷裂強力,因此勻捻器對動平衡精度要求高。在使用國產直捻機的過程中,我們發現勻捻器的動平衡精度及轉子靈活性等均滿足不了生產尼龍簾子線的需求,為此要求廠家提高對導絲小轉子的加工精度。新改制的導絲小轉子靈活性大大增加,實用效果良好。

(4)原使用的橫動齒形帶輪固定銷是空心銷,它在往復運動的兩個方向力的反復沖擊下容易折斷。

一旦固定銷斷裂,橫動桿失控,就會造成大面積掉紗停錠。我們將,6一7mm的空心銷改為,6一7mm的錐形實心銷。改造后銷子斷裂的現象不再出現,有效避免了大面積掉紗停錠。

(5)橫動軸尼龍襯套內徑與橫動桿接觸面大,摩擦阻力大,使橫動部分負荷大,易造成橫動節連接器易松動。一旦連接器松動,就會使橫動導紗裝置出現故障。我們采用在襯套內加潤滑油的方法,以減少其摩擦阻力,防止動節連接器松動。

電器技術改進

(1)采用高頻鐵氧體磁芯電抗器。直捻機主變頻器輸出端至各錠電機原設計中無任何電器元件,直接由導線連接至各錠電機。在整機試車時發現電磁輻射對電機控制電路板干擾嚴重,致使錠位電機自開自停,為此我們加人16只電抗器進行濾波,經試車后干擾現象得以消除。但出現電抗器發熱問題,究其原因,是鐵芯電抗器僅適用于低頻電源,而主變頻器輸出的是4000一8000赫茲的高頻斬波電源。經換用高頻的鐵氧體磁芯電抗器后,此問題得到了解決。

(2)改進自動停機系統。直捻機的電機過熱保護操作過程為:由裝在電機內部的熱敏電阻檢測溫度,當溫度過高時機頭報警燈閃亮,操作者看到了信號,

到車頭操作屏前查出故障錠位號,再到錠位手動停機。該系統不能直接讓受保護錠位電機自動停機,其操作過程過長,如果出現缺相使電機急劇發熱,幾十秒甚至十幾秒就可使電機燒毀,而手動停機來不及操作,我們對手動停機系統進行改造,由可編程序控制器直接發出停機信號,如有過熱則錠位電機自動停機。

(3)更改開車程序。非正常停車后,備開機狀態下再次開車,錠位立即啟動,會使絲纏人儲紗盤。如果絲纏人儲紗盤,既不好清理又不安全。因此,我們將程序設計為除開車運轉狀態外,電機控制接觸器一律釋放。更改后,絲纏人儲紗盤的現象不再發生。

(4)改進傳感器。直捻機運轉過程中絲線張力波動不明顯,但是錠子電機經常出現自停現象。調查發現,傳感器上的永磁輪與擺桿、扭簧之間不牢固,造成永磁輪滑移,使傳感器發出錯誤信號。因此,我們將永磁輪與擺桿、扭簧進一步加固以防滑移,同時調整霍爾元件與永磁輪之間N、S極的探測裝置,調寬輸出電頻,適當放大擺桿波動范圍,從而解決了錠子電機頻繁自停的問題。

工藝技術改進氣圈紗張力是在氣圈中產生的,其張力的大小取決于錠速、紗線纖度和氣圈的高度。常用閃光測速儀測定儲紗盤上紗線包角,調節外紗張力。設定儲紗盤包角為2700~3600時,氣圈紗張力合適。但儲紗盤包角的測定位置在錠盤下面,不便觀察調整。我們制作了一面反光鏡,可方便地觀察儲紗盤包角大小,以便及時調整儲紗盤包角。

直捻系統與環錠加捻系統的主要指標對比

1經濟指標對比

(1)直捻系統產量高。一臺直捻機產量相當于三臺初、復捻機產量,而且設備占地面積可節省搶%。

(2)直捻系統用工省。在同樣產量情況下,設直捻機工耗為1,則環錠加捻需用工3.6,直捻系統節約了72%的用工量。

(3)直捻系統能耗小。設直捻機能耗為1,則環錠加捻能耗為3.2,直接系統節省了69%的能耗。

(4)直捻系統廢絲量少。設直捻機產生廢絲量為1,則環錠加捻產生廢絲量為4.8,直接系統減少了79%的廢絲量。

(5)直捻系統耗材省。直捻機日常消耗材料為紙管(價格為5元),月均消耗量為80只,合計月耗400元;環錠加捻的日常消耗材料為有邊筒管(價格為70元),月均消耗量為30只,合計月耗2100元。直捻系統每年可節約耗材費用20400元/臺。

2技術指標對比

(1)直捻系統生產的錦綸“簾子線的各項物理指標均優于環錠捻。直捻系統生產的簾子線,斷裂強力比環錠捻高1.4N/根,強損率低于環錠捻;定負荷伸長率和斷裂伸長率波動小,走勢穩,比環錠系統效果好。改進后的直捻機的紡絲質量已遠遠超越了傳

統環錠加捻系統。

(2)用直捻系統生產的錦綸66簾子線,卷裝大(重量達1k0g)、織布機更換筒子次數少、接頭少,有利于提高簾子布的產品質量。

結語

通過技術改進和設備改造,使國產直捻機在錦綸簾子線的生產中更具優勢,這對提高國產直捻機錦綸簾子線的產量和質量具有重大意義